シーエステックのレーザー微細加工の特徴

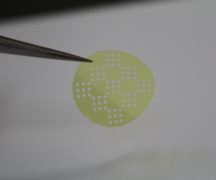

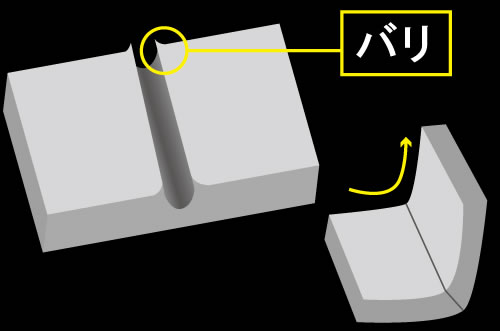

シーエステックのレーザー微細加工は、打ち抜き加工やCO2レーザーに比べてバリが出にくく高い精度で加工が可能です。小さな穴や複雑な形状、厚み方向に対してなど、部分的な加工の際にレーザー加工で対応します。アクリルなど、打ち抜くと割れてしまうような樹脂素材の加工に適しています。

| シーエステックのレーザー加工 | CO2レーザー加工 | 一般的な打ち抜き加工 | |

|---|---|---|---|

| 長所 |

|

|

|

| 短所 |

|

|

|

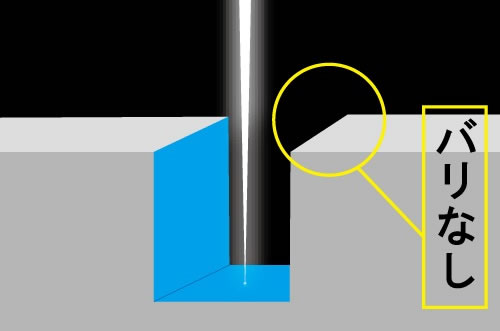

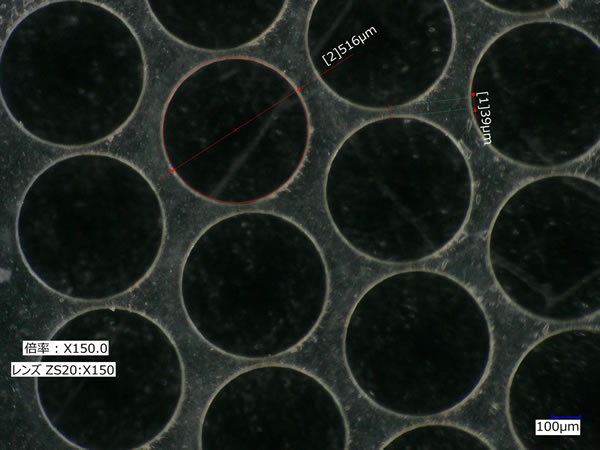

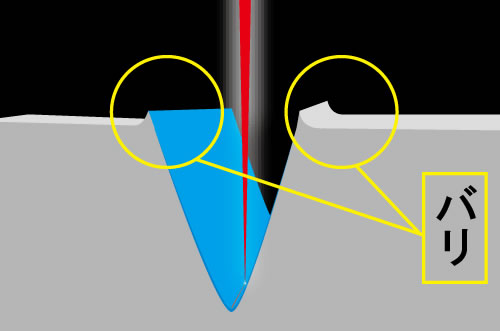

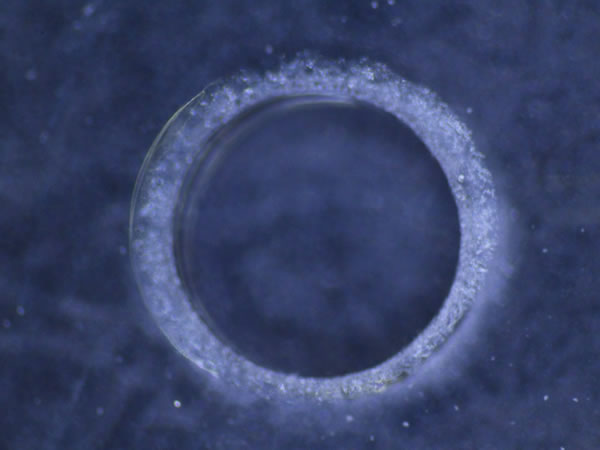

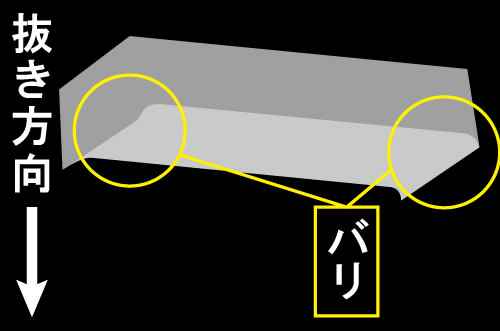

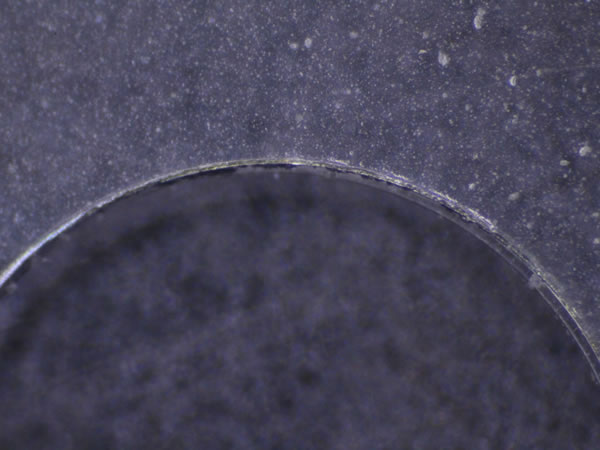

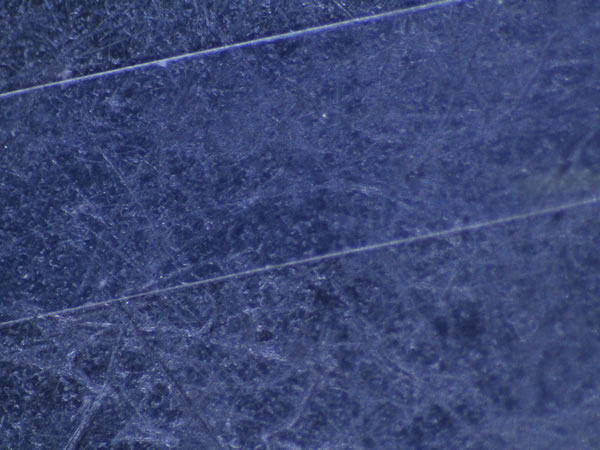

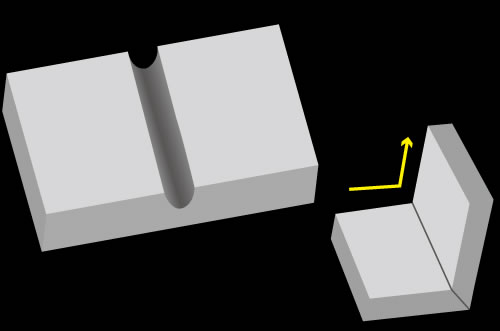

| バリについて |  加工断面が比較的直角になり高い精度の加工が可能です。  PET0.1t 0.5Φ150倍拡大したもの。 |  レーザ入射部にバリが出やすくなります。  PET0.1t 1.0Φ穴 70倍拡大したもの。 |   型で抜く製品は、抜き方向にバリが出やすいです。 型で抜く製品は、抜き方向にバリが出やすいです。 |

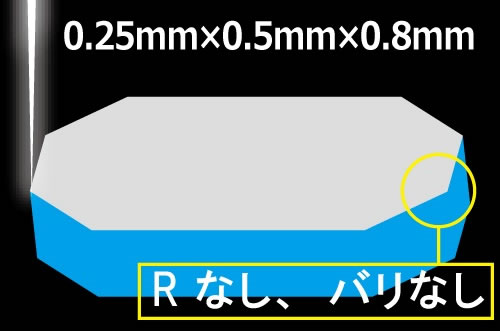

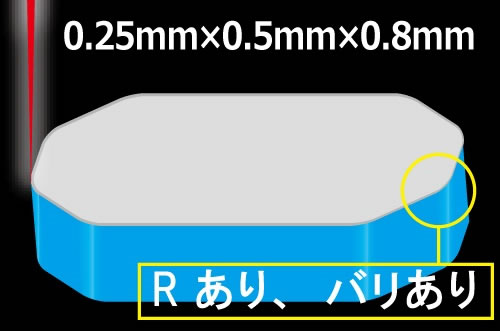

| R・バリ |  小さな部品の角が直角になりやすいです。  PET0.1t 70倍拡大したもの。 |  微細部材の角が直角にならずにRが生じやすくなります。  PET0.1t 70倍拡大したもの | |

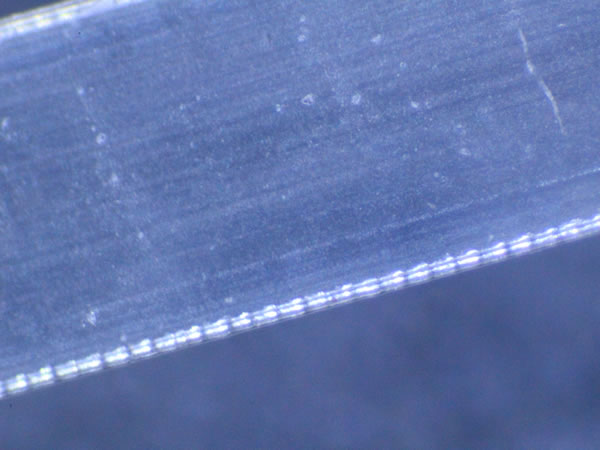

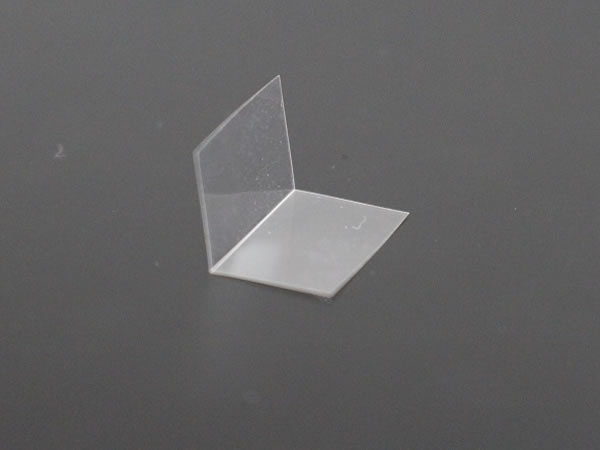

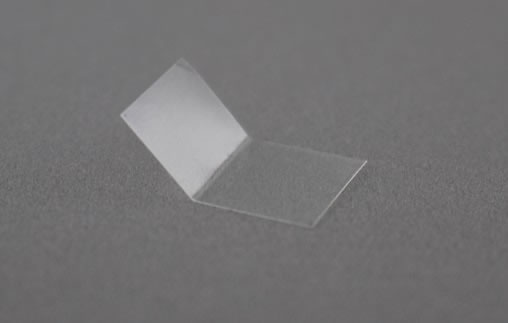

| 曲げ罫線 について |  薄いフィルムも曲げ罫線を付けることができます。  PET25μ曲げ罫線加工したもの。 |  薄いフィルムの曲げ罫線はバリにより直角に曲げることができません。  PET25μ曲げ罫線加工したもの |

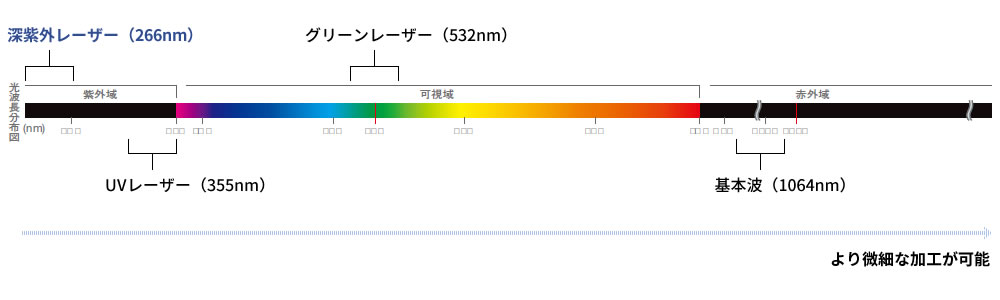

266nm~1064nmの4波長に対応

レーザー微細加工は通常、基本波(1064nm)、グリーンレーザー(532nm)、UVレーザー(355nm)の3波長までを扱うことが多い中、シーエステックのレーザー微細加工は深紫外レーザー(266nm)の4波長を扱うことができます。波長が短くなればなるほど、レーザービームの径を細く絞ることができるので対象物の熱ストレスが減り、より微細で品質の高い加工を行うことが可能となっています。

ピコ秒レーザーで微細なレーザー加工が可能

ピコ秒レーザーによる加工は、長いパルス幅を持つレーザーに比べ、以下のような利点があります。

ピコ秒レーザーの利点

- 材料を瞬時に蒸発させることにより、熱影響の少ない精密な加工が可能

- 光吸収が低い素材に対しても波長に依存しない加工が可能

シーエステックはピコ秒レーザーを扱うことができる機械が充実しているため、より高精度で微細なレーザー加工を行うことが可能となっています。